Производители штамповок для глубокой вытяжки металла

Глубокая вытяжка — это процесс формовки металла, используемый для производства деталей со значительной глубиной и относительно небольшим диаметром, таких как банки для напитков, раковины и другие цилиндрические или коробчатые формы. Это процесс, при котором плоский металлический лист (обычно стальной или алюминиевый) протягивается в матрицу пуансоном, образуя трехмерную деталь.

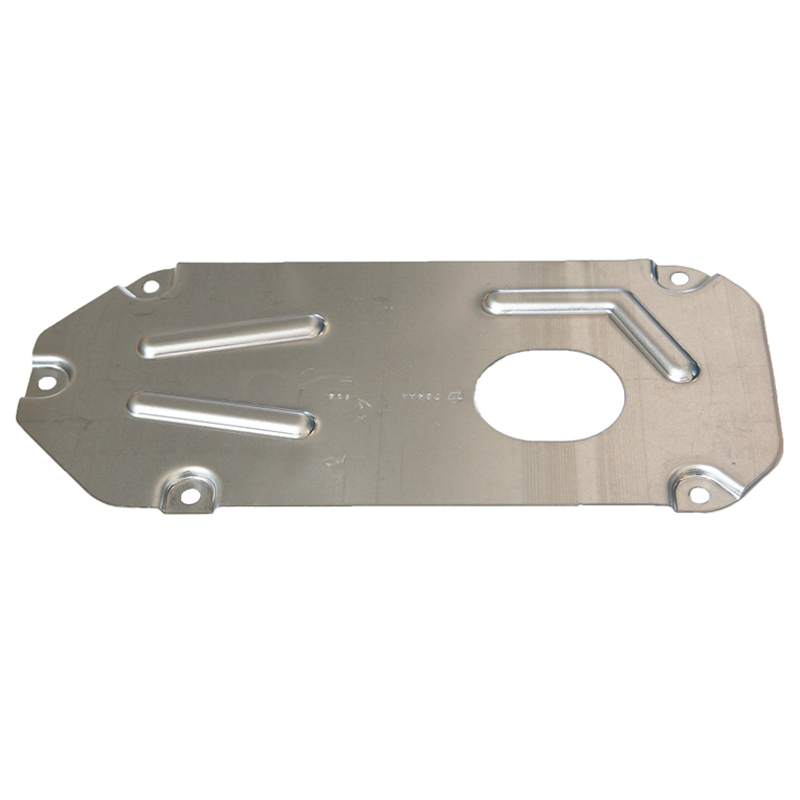

Этот процесс имеет решающее значение для производства деталей, которые должны быть прочными, легкими и иметь постоянную форму. Некоторые распространенные детали, изготовленные методом глубокой вытяжки, включают:

1. Автомобильные детали:

Масляные поддоны

Панели кузова автомобиля

Топливные баки

Колпаки колес

2. Потребительские товары:

3. Промышленное оборудование:

Глубокая вытяжка включает в себя несколько этапов:

1. Вырубка: сырье разрезается на заготовку.

2. Вытяжка: Заготовка втягивается пуансоном в полость матрицы.

3. Перерисовка (при необходимости): некоторые детали, возможно, придется перерисовать, чтобы добиться необходимой глубины.

4. Обрезка: Излишки материала обрезаются, чтобы придать готовой детали желаемую форму.

5. Отделка: Для улучшения внешнего вида или долговечности могут применяться поверхностные обработки или покрытия.

Детали глубокой вытяжки штампованные (также известные как детали глубокой вытяжки штампованные) представляют собой полые детали, изготовленные путем глубокой пластической деформации металлических листов с использованием пресс-форм, глубина которых обычно больше диаметра. Этот процесс широко используется в производстве, особенно в области автомобилестроения, электроприборов и т. д. Ниже приведены его основные положения:

1. Принципы и характеристики процесса

Процесс формования

Плоская заготовка вдавливается в вогнутую полость формы через выпуклую форму, образуя глубокие полости, такие как цилиндрические и конические формы. В ходе процесса поток материала контролируется формой и кольцом прессования кромок.

Различают глубокую и поверхностную тягу.

Если глубина больше диаметра, то это называется "глубокая вытяжка" (например, топливный бак автомобиля), а если глубина меньше 0,3 диаметра, то это называется "мелкая вытяжка" (например, неглубокая пластина).

Ключевые технические моменты

Требуется многократная глубокая вытяжка: сверхвысокие заготовки (например, детали глубиной 210 мм) необходимо формировать постепенно, шаг за шагом, чтобы избежать поломки материала.

Выбор материала: Обычно используемые стали глубокой вытяжки, такие как DC04, должны иметь высокую пластичность (относительное удлинение ≥ 34%) и низкий предел текучести (130–210 МПа).

2. Основные преимущества

Высокая эффективность и низкая стоимость: подходит для крупномасштабного производства, стоимость одной детали значительно снижается после завершения изготовления формы.

Высокая точность и постоянство: высокая размерная стабильность и высокая взаимозаменяемость продукции.

Способность к формованию сложных структур: возможность изготовления ступенчатых и изогнутых деталей (например, автомобильных абажуров) в сочетании с такими процессами, как расширение и сжатие, для получения сложных геометрических форм.

3. Типичные сценарии применения

Автомобильные компоненты: топливный бак, корпус двигателя, растягивающиеся детали из нержавеющей стали (например, детали мотоциклов).

Электроприборы и предметы интерьера: алюминиевые абажуры, металлические контейнеры и корпуса оборудования (требующие отделки поверхности до уровня ФД).

4. Ограничения процесса

Высокий процент брака: около 15% материала в процессе штамповки является браком, поэтому необходимо оптимизировать конструкцию макета.

Высокая стоимость пресс-формы: для сложных деталей требуется несколько комплектов пресс-форм, что приводит к значительным первоначальным инвестициям.

Низкая гибкость настройки: больше подходит для стандартизированных деталей, при этом стоимость деталей, изготовленных в строгом соответствии с требованиями заказчика, существенно возрастает.

Основная конкурентоспособность штампованных деталей глубокой вытяжки заключается в балансе между эффективностью и стоимостью при массовом производстве сложных полых конструкций, при этом технические узкие места в основном сосредоточены на сверхвысокой формовке заготовок и оптимизации использования материала.